GKN Fokker, le NLR - Centre aérospatial néerlandais, l'Université de technologie de Delft et SAM|XL, ont réussi à fabriquer l'une des plus grandes pièces d'avion en composites thermoplastiques au monde dans le cadre du projet Multi-Functional Fuselage Demonstrator (MFFD) dirigé par Airbus.

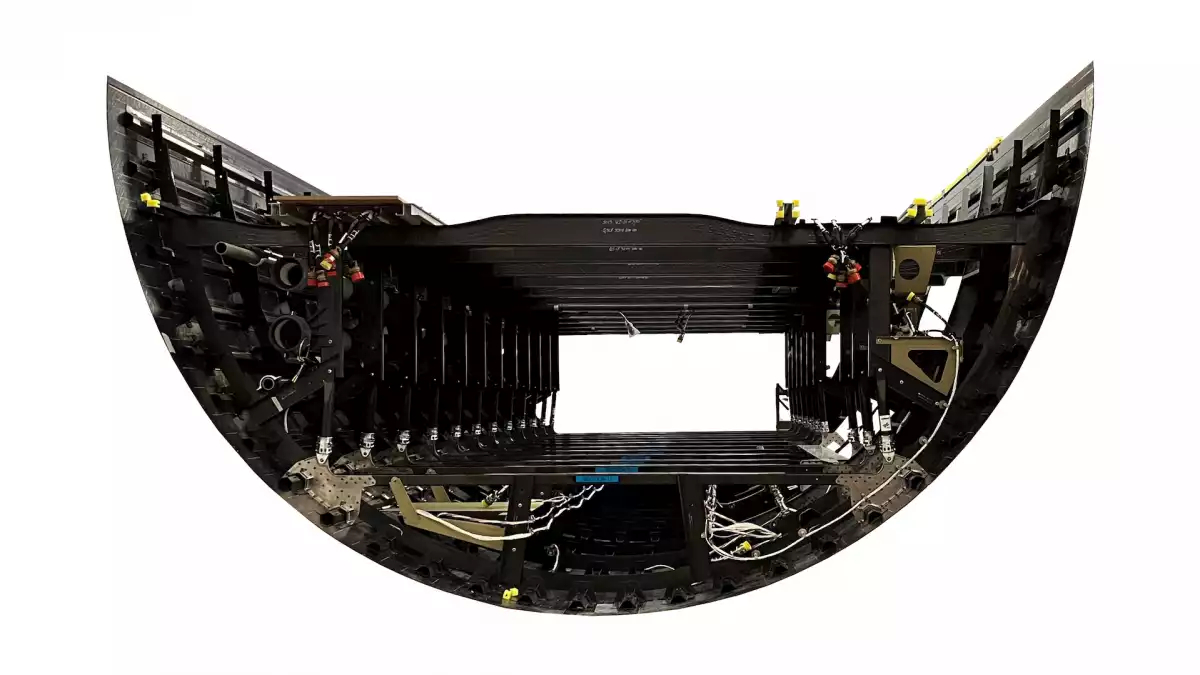

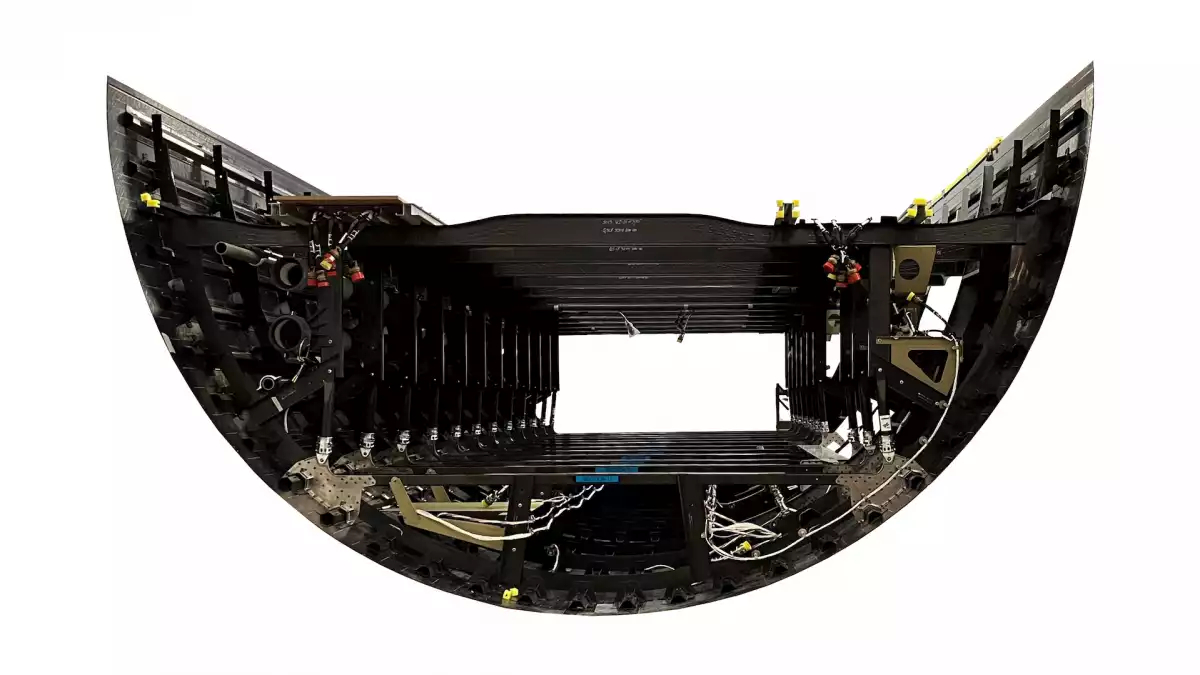

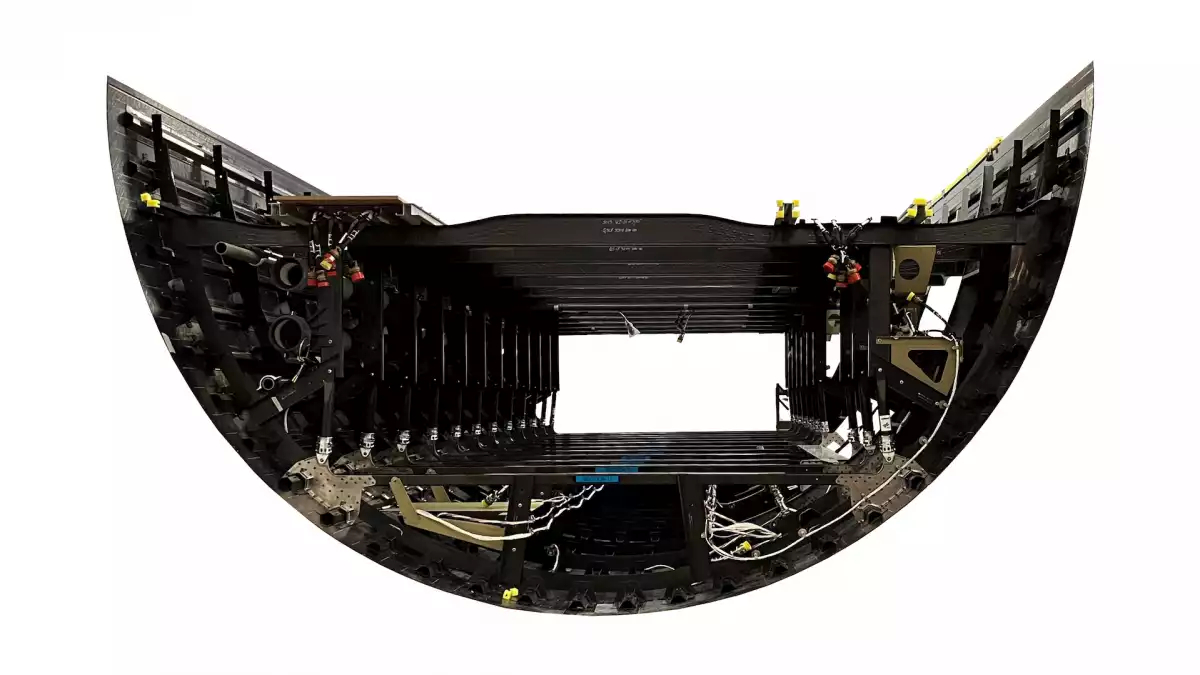

GKN Fokker, le Centre NLR-Pays-Bas, l'Université de technologie de Delft et SAMIXL ont réussi à fabriquer l'une des plus grandes pièces d'avion en composites thermoplastiques au monde dans le cadre du projet de démonstrateur de fuselage multifonctionnel (MFFD) dirigé par Airbus. Cela démontre comment l'utilisation de composites thermoplastiques peut aider à réaliser une flotte d'avions de nouvelle génération capable d'offrir la même résistance et la même durabilité que l'aluminium, tout en réduisant considérablement le coût récurrent du fuselage, ainsi que le poids global de l'avion et les émissions qui en découlent. La structure composite de 8 m sur 4 m - livrée dans le cadre du projet Clean Sky 2 STUNNING - est la partie inférieure du fuselage du démonstrateur.

L'aérostructure révolutionnaire se compose de plus de 400 pièces renforcées par des fibres thermoplastiques, ainsi que par des milliers de soudures par points et des centaines de mètres de soudures continues. La moitié inférieure du fuselage sera assemblée à Fraunhofer IFAM à Stade, tandis que la moitié supérieure sera fabriquée par l'Institut des structures et de la conception du Centre aérospatial allemand (DLR) à Augsbourg. Le projet MFFD vise à démontrer la production à grande cadence (HRP) d'un minimum de 60 avions par mois (jusqu'à 100 avions), à réduire le poids total du fuselage d'une tonne (10%) et à réduire le coût récurrent total du fuselage de 1 million d'euros (20%). STUNNING a contribué à ces objectifs en présentant de nouvelles technologies de fabrication et d'assemblage thermoplastiques, ainsi que des techniques de fabrication modulaire et d'automatisation.

GKN Fokker était responsable de l'assemblage de STUNNING, qui consistait en un module de fuselage et un module de grille de plancher. Le module de fuselage comprenait une structure fabriquée en une seule pièce par NLR à l'aide du placement automatique des fibres, 38 longerons de Xelis fabriqués à l'aide d'un moulage par compression continu, dont certains ont été mis en place par NLR, 208 clips moulés par injection produits par le consortium ECO-CLIP, et des sous-ensembles de cadre. Le module de plancher comprenait des sous-ensembles de poutre de plancher avec des poutres de plancher pour passagers fabriquées par placement automatique de fibres. Les sous-ensembles de cadre et de poutre de plancher ont été fabriqués par GKN Fokker. Le plancher a été entièrement équipé de divers systèmes avant d'être installée dans le module de fuselage.

Arnt Offfringa, directeur Global Technology Center NL de GKN Aerospace a déclaré : "Ce projet révolutionnaire, qui a débuté en 2017, a considérablement fait progresser notre compréhension et accéléré le développement des technologies thermoplastiques pour les pièces d'avion grandes et complexes. Il a mis en évidence le potentiel d'application à l'échelle industrielle du soudage robotisé dans l'assemblage d'aérostructures thermoplastiques. L'approche partenariale de STUNNING a également été un grand succès, montrant les progrès qui peuvent être réalisés en travaillant ensemble. Les projets de collaboration tels que celui-ci seront essentiels, car nous continuons à repousser les limites de la technologie afin d'atteindre nos objectifs de durabilité."

Le démonstrateur a été assemblé chez SAM|XL sur le campus de TU Delft, où un robot de soudage par ultrasons de 10 x 11x 4m a été construit à partir de nombreuses pièces de machine et de composants logiciels fournis par des partenaires européens. L'équipe SAM|XL était chargée de l'intégration de la cellule de soudage robotisée et du développement de méthodes de contrôle et de programmation intelligentes. De précieuses leçons ont été tirées de la "conception pour l'assemblage automatisé". Dans le cadre d'un effort conjoint, la technologie de soudage ultrasonique rapide et économe en énergie est passée du laboratoire de la faculté d'ingénierie aérospatiale à une solution à l'échelle industrielle pour l'assemblage sans poussière du démonstrateur, avec 1600 soudures par points structurellement solides. La maturation de cette technologie d'assemblage qui change la donne sera accélérée dans le nouveau laboratoire de soudage robotisé de SAM|XL.

GKN Fokker, le NLR - Centre aérospatial néerlandais, l'Université de technologie de Delft et SAM|XL, ont réussi à fabriquer l'une des plus grandes pièces d'avion en composites thermoplastiques au monde dans le cadre du projet Multi-Functional Fuselage Demonstrator (MFFD) dirigé par Airbus.

GKN Fokker, le Centre NLR-Pays-Bas, l'Université de technologie de Delft et SAMIXL ont réussi à fabriquer l'une des plus grandes pièces d'avion en composites thermoplastiques au monde dans le cadre du projet de démonstrateur de fuselage multifonctionnel (MFFD) dirigé par Airbus. Cela démontre comment l'utilisation de composites thermoplastiques peut aider à réaliser une flotte d'avions de nouvelle génération capable d'offrir la même résistance et la même durabilité que l'aluminium, tout en réduisant considérablement le coût récurrent du fuselage, ainsi que le poids global de l'avion et les émissions qui en découlent. La structure composite de 8 m sur 4 m - livrée dans le cadre du projet Clean Sky 2 STUNNING - est la partie inférieure du fuselage du démonstrateur.

L'aérostructure révolutionnaire se compose de plus de 400 pièces renforcées par des fibres thermoplastiques, ainsi que par des milliers de soudures par points et des centaines de mètres de soudures continues. La moitié inférieure du fuselage sera assemblée à Fraunhofer IFAM à Stade, tandis que la moitié supérieure sera fabriquée par l'Institut des structures et de la conception du Centre aérospatial allemand (DLR) à Augsbourg. Le projet MFFD vise à démontrer la production à grande cadence (HRP) d'un minimum de 60 avions par mois (jusqu'à 100 avions), à réduire le poids total du fuselage d'une tonne (10%) et à réduire le coût récurrent total du fuselage de 1 million d'euros (20%). STUNNING a contribué à ces objectifs en présentant de nouvelles technologies de fabrication et d'assemblage thermoplastiques, ainsi que des techniques de fabrication modulaire et d'automatisation.

GKN Fokker était responsable de l'assemblage de STUNNING, qui consistait en un module de fuselage et un module de grille de plancher. Le module de fuselage comprenait une structure fabriquée en une seule pièce par NLR à l'aide du placement automatique des fibres, 38 longerons de Xelis fabriqués à l'aide d'un moulage par compression continu, dont certains ont été mis en place par NLR, 208 clips moulés par injection produits par le consortium ECO-CLIP, et des sous-ensembles de cadre. Le module de plancher comprenait des sous-ensembles de poutre de plancher avec des poutres de plancher pour passagers fabriquées par placement automatique de fibres. Les sous-ensembles de cadre et de poutre de plancher ont été fabriqués par GKN Fokker. Le plancher a été entièrement équipé de divers systèmes avant d'être installée dans le module de fuselage.

Arnt Offfringa, directeur Global Technology Center NL de GKN Aerospace a déclaré : "Ce projet révolutionnaire, qui a débuté en 2017, a considérablement fait progresser notre compréhension et accéléré le développement des technologies thermoplastiques pour les pièces d'avion grandes et complexes. Il a mis en évidence le potentiel d'application à l'échelle industrielle du soudage robotisé dans l'assemblage d'aérostructures thermoplastiques. L'approche partenariale de STUNNING a également été un grand succès, montrant les progrès qui peuvent être réalisés en travaillant ensemble. Les projets de collaboration tels que celui-ci seront essentiels, car nous continuons à repousser les limites de la technologie afin d'atteindre nos objectifs de durabilité."

Le démonstrateur a été assemblé chez SAM|XL sur le campus de TU Delft, où un robot de soudage par ultrasons de 10 x 11x 4m a été construit à partir de nombreuses pièces de machine et de composants logiciels fournis par des partenaires européens. L'équipe SAM|XL était chargée de l'intégration de la cellule de soudage robotisée et du développement de méthodes de contrôle et de programmation intelligentes. De précieuses leçons ont été tirées de la "conception pour l'assemblage automatisé". Dans le cadre d'un effort conjoint, la technologie de soudage ultrasonique rapide et économe en énergie est passée du laboratoire de la faculté d'ingénierie aérospatiale à une solution à l'échelle industrielle pour l'assemblage sans poussière du démonstrateur, avec 1600 soudures par points structurellement solides. La maturation de cette technologie d'assemblage qui change la donne sera accélérée dans le nouveau laboratoire de soudage robotisé de SAM|XL.

Commentaires